La France fait face à la Chine et aux États-Unis qui mènent une course à la domination technologique. Force est de constater que le recul de l’Union Européenne dans les brevets et la R&D s’est fait au bénéfice de ces deux pays avec la Chine qui déroule depuis dix ans son plan « Made in China 2025 » et se place progressivement aux premiers rangs des marchés de haute technologie avec comme conséquence le risque de perte de souveraineté technologique pour toute l’Europe, c’est d’ailleurs un des messages clés du rapport Draghi. Pourtant, « l’innovation est un enjeu de croissance économique et de progrès social », selon Olivier Redoulès, directeur des études de Rexecode qui précise : « chaque produit suit un chemin qui va de l’innovation à la banalisation. Au moment de la création, ce sont les qualités intrinsèques du produit qui gagnent des parts de marché et assurent la croissance ». L’innovation est la condition sine qua non de la compétitivité industrielle. La démarche : amplifier la recherche collaborative en mutualisant les infrastructures et les équipements, une évidence qui peut faire la différence comme le démontre les reportages et enquêtes sur la fonctionnalisation des matériaux en cellulose, composites et textiles.

En cours de transfert technologique dans l’industrie, la technologie Fastrac, brevetée au niveau international, est issue d’un projet de développement d’IPC.

En comparaison avec le procédé d’estampage, Fastrac produit des pièces composites à haute cadence avec une réduction des coûts (allègement par ex.), économie de matière car les empilements des tissus peuvent être réalisés à façon et, une réduction des émissions de CO2, de 10 à 15% à iso masse transformée par rapport à l’estampage. La technologie séduit en raison d’une possibilité de fonctionnaliser les matériaux composites, notamment par l’ajout d’une fonction électronique et/ou esthétique. Toujours au plus près des industriels, l’innovation dans les procédés avancent à grande vitesse.

L’enquête réalisée sur la technologie laser, notamment pour une application de marquage, marque un pas vers la production zéro défaut. Cela devient un objectif essentiel pour garantir l’efficacité et la rentabilité des procédés industriels.

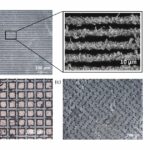

En quelques années, la puissance des lasers et la vitesse de traitement ont considérablement augmenté pour traiter (usiner, graver, fonctionnaliser) les métaux, céramiques et composites. Pour répondre aux besoins du marché, les chercheurs au centre R&D belge du département systèmes et technologies de Sirris fonctionnalisent les surfaces des celluloses, par le procédé laser femstoseconde, pour la création de matériaux microstructurés innovants aux propriétés personnalisées comme la barrière à l’humidité par exemple.

Dans le domaine médical, l’enquête réalisée sur différentes méthodes de fonctionnalisation de surfaces et de traitement de surfaces pour les dispositifs médicaux (DM) en polymères, tissus et composites, fait état d’une démarche proactive des parties prenantes au développement du projet nommé AntiRési. En jeu : l’antibiorésistance qui représente aujourd’hui l’une des menaces sanitaires majeures au niveau mondial, compromettant l’efficacité des traitements médicaux et mettant en danger la santé humaine et animale. Toujours au plus près des besoins industriels, « un réseau d’excellence sera disponible pour les industriels et un guide méthodologique sont également prévus pour promouvoir les solutions disponibles », résume Cédric Aznal, chargé d’affaires et de projets chez EuraMaterials.

Bonne lecture !