Appliquer un tel faisceau lumineux, en un éclair, sur une surface entraîne des changements de la topographie, la morphologie ou de la structure moléculaire de la matière. Si la technologie laser femtoseconde est relativement récente, les chercheurs inspirent les industriels. Enjeux et perspectives des développements en cours.

Les propriétés mécaniques, chimiques ou optiques évoluent pour créer une nouvelle propriété. Razvan Stoian, directeur de recherche CNRS et responsable de l’équipe interaction laser-matière au sein du laboratoire Hubert Curien, traduit : « à cette vitesse, sur l’échelle des femtosecondes (fs, 10-15 secondes) ), la lumière interagit avec la matière et la transforme avant que les molécules ne se mettent à vibrer et à diffuser de la chaleur» ;

L’interaction laser-matière est au cœur des activités de recherche du laboratoire Hubert Curien du CNRS et de l’Université Jean Monnet. En quelques années, la puissance des lasers et la vitesse de traitement ont considérablement augmenté pour traiter (usiner, graver, fonctionnaliser) les métaux, céramiques et composites. Le contexte est différent pour les celluloses largement utilisés dans l’emballage alimentaire où le traitement laser de la forme micro ou nanométrique des celluloses pour modifier les surfaces par le procédé femtoseconde, est relativement récent afin de maîtriser par exemple la barrière à l’humidité.

La démarche

En variant la forme, la taille, la densité et l’orientation des structures, il est possible de créer différentes fonctionnalités. Et ce « quelle que soit la nature du matériau, polymères (ABS, PEKK, PEKK…), le laser fs s’adapte. Par exemple, on peut créer de nouvelles longueurs d’ondes ou durées des impulsions au sein du faisceau en fonction des propriétés optiques, de l’échelles du motif, et des fonctions de surfaces recherchées (texturation, mouillabilité, effet de coloration, etc.)», décrit Razvan Stoian (laboratoire Hubert-Curien). La démarche est de s’inspirer de l’effet lotus pour une faible adhérence des gouttelettes d’eau ou celui des pétales de rose pour la mouillabilité d’une surface d’un matériau. Pour l’effet bactérien, en dotant la structure de pointes acérées ou de piques imitant la structure de l’aile d’une libellule, la surface peut tuer ou repousser les bactéries. Cela peut être utile, par exemple, pour prévenir les infections, favoriser la guérison ou prolonger la durée de conservation. Forte de l’expertise du laboratoire Hubert-Curien sur les procédés lasers – dont les lasers fs ultrabrefs font partie intégrante des activités R&D, l’intérêt industriel est apparu très vite.

L’intérêt industriel avance à grand pas

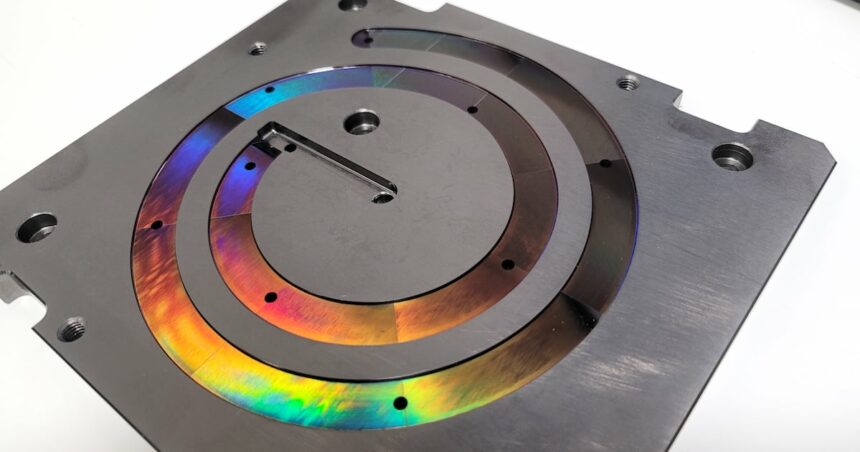

Un appel à projet a permis à ce laboratoire, au sein d’un consortium régional regroupant l’Université Jean Monnet, l’Ecole des Mines de St. Etienne et l’Ecole Centrale de Lyon, de mettre en place un équipement d’excellence (Equipex) au profit de ses partenaires industriels comme le groupe HEF, le groupe WEARE et le Cetim avec qui le laboratoire collabore depuis plusieurs années. Un groupe d’intérêt économique (GIE) est alors créé autour de Manutech USD pour Ultrafast Surface Design, une plateforme technologique de référence qui permet d’accélérer, en environnement industriel, le développement des lasers ultra brefs, des procédés et des équipements de texturation et de caractérisation, dans le domaine de l’ingénierie des surfaces : créer de nouvelles surfaces fonctionnelles multi échelles à haute vitesse. Dans l’industrie automobile, le projet européen Syntecs qui prend fin en janvier 2026, développe et démontre une approche de texturation laser des surfaces des pièces PC, ABS/PC et polypropylène pour des fonctions anti-rayure et anti microbiennes. Le centre technique industriel de la plasturgie et des composites IPC, à Bellignat, partenaire du consortium Syntecs (14 partenaires industriels, centres techniques et académiques de sept nationalités différentes) intervient dans le développement du cas d’étude de l’outillage pour le moulage par injection. Lionel Tenchine, responsable de programme R&D chez IPC, résume : « en étroite collaboration avec les partenaires, nous réalisons la texturation du moule par laser, puis nous répliquons ces motifs sur les pièces plastiques pendant l’injection».

Manutech

Manutech  Manutech

Manutech

IPC/Syntecs

IPC/Syntecs De la texturation à l’analyse de cycle de vie

Parmi les étapes du projet Syntecs, la fabrication de la machine laser fournie par l’entreprise belge LASEA. De nombreux développements ont été réalisés sur la conception de cette machine qui intègre trois technologies interchangeables dont chacune correspond à un mode de texturation requis par les cahiers des charges : l’écriture laser directe ou la technologie DLW (Direct Laser Writing), la structuration par interférence laser directe ou DLIP (Direct Laser Interference Patterning) et les structures périodiques de surface induites par laser ou LIPSS (Laser Induced Periodic Surface Structuring). Rappelé par l’acronyme Syntecs (SustainablY aNd digiTally driven hiErarchical laser texturing for Complex Surfaces »), IPC a également travaillé sur la mise en œuvre de la texturation des surfaces pour les plastiques recyclés. Les démonstrateurs sont développés à l’aide d’un logiciel spécifique de design qui intègre les principes de l’analyse du cycle de vie (ACV) combinés à une modélisation prédictive des performances pour permettre la prise de décision suivant le concept Safe and Sustainable by Design (SSbD).

La prochaine (r)évolution

En production en série ou en prototypage rapide, une texturation peut se réaliser en continu ou point par point. Au-delà de cette flexibilité, le procédé laser a un avantage compétitif et environnemental. Davantage de fonctions peuvent être créées en structurant des surfaces à des échelles toujours plus petites. Les opportunités offertes par le laser fs sont nombreuses. Par exemple, « l’outil peut être utilisé également pour un nouveau procédé piloté par l’IA. Nous sommes en plein développement sur cette thématique de l’IA », dévoile Razvan Stoian. Et, de continuer : « la prochaine révolution sera l’intégration de l’IA dans les procédés laser pour les rendre plus précis, plus pilotables et orientes vers de nouvelles performances ». En s’appuyant sur des bases de données du proces ou sur des modèles physiques, l’IA peut aider à prédire la fonction induite par un motif en particulier et le procédé associé. L’industriel peut ainsi connaître exactement la structure à appliquer selon le matériau à utiliser. Les surfaces pourraient être fonctionnalisées uniquement par effet laser, ce qui éviterait d’utiliser des traitements chimiques ; l’exigence environnementale n’est pas loin ! Sur cette thématique, on peut citer le procédé laser comme une alternative aux procédés classiques de préparation de surface (décapage ou nettoyage chimique), qui sont incontournables pour l’assemblage multi-matériaux. Pour le compte d’un fabricant de pièces multi-matériaux, l’expert en chimie des surfaces, Capacités, une filiale d’ingénierie etde valorisation de la recherche de Nantes Université, a étudié et validé l’alternative que représente le laser pour renforcer l’efficacité du process d’adhérisation caoutchouc-métal sur des pièces de grande dimension à géométrie complexe. L’enjeu est de répondre à l’allègement des structures, et plus globalement à la réduction de l’impact environnemental.

A savoir

Et le laser attoseconde ? Ultra bref et ultra puissant, le laser attoseconde délivre quant à lui des impulsions environ 1 000 fois plus courtes. Plus que sa puissance, c’est sa brièveté qui est recherchée. Imaginez : pour photographier un objet en mouvement, comme un enfant qui court, l’exposition photographique doit être brève, sinon c’est le flou assuré. Il en est de même pour la matière. Seuls des flashs de l’ordre de l’attoseconde peuvent « photographier » ou filmer les électrons en mouvement dans la matière, avec des temps de pose adaptés à leur vitesse. Ces lasers relèvent encore de la recherche et sont dédiés à l’étude de la dynamique de la matière à l’échelle atomique. Seule une poignée d’installations dans le monde en sont dotées, comme la plateforme Attolab située sur le campus Paris Saclay.

Source : CEA