Dans le paysage français des start-up de la biotech, dont l’ambition est de mettre sur le marché des produits biosourcés pour décarboner la chimie, le secteur des microalgues ne fait pas exception. Si le développement au stade du laboratoire est solidement accompagné, la production à grande échelle de solutions reste un véritable parcours du combattant. Entre coûts élevés, complexité technique et lourde réglementation tour d’horizon des défis à relever pour ces start-up des microalgues.

En cette fin d’année, les liquidations judiciaires de Global Bioenergies et d’Ynsect rappellent les difficultés d’industrialisation auxquelles font face les jeunes sociétés innovantes. Il s’agissait pourtant de deux sociétés prometteuses : la première a réussi l’exploit d’obtenir une certification de l’ASTM pour sa technologie de production de carburant d’aviation durable et la seconde avait levé plus de 600 millions d’euros, et avait convaincu jusqu’à Hollywood, pour ses protéines d’insectes.

N’oublions pas non plus la disparition, à l’été 2024, de Metabolic Explorer, et le projet de construction d’usine de recyclage enzymatique du PET de Carbios qui est toujours au point mort. « Produire en France, si on vise des commodités ou des marchés à faible valeur ajoutée, c’est clairement compliqué. En ce qui nous concerne, heureusement que nous avons fait le choix de ne pas construire une usine supplémentaire car je pense que l’on aurait connu le même sort qu’eux », constate Guillaume Nogaro, directeur des opérations chez Fermentalg, spécialisé dans un autre domaine, celui des microalgues mais qui reste soumis aux mêmes difficultés que les procédés fermentaires ou enzymatiques.

Pourtant, avoir recours aux microalgues présente de nombreux avantages. En effet, elles ont une forte productivité : leur capacité de division en quelques heures leur offre un rendement en biomasse pouvant être jusqu’à dix fois supérieur à celui des plantes terrestres. Elles permettent également de produire une grande diversité de molécules d’intérêt, allant des pigments jusqu’aux molécules thérapeutiques, en passant par des lipides, des protéines ou encore des polysaccharides. Et pour obtenir ces molécules, les microalgues permettent une production durable et bas carbone, grâce notamment à la capture de CO2 (pouvant aller jusqu’à deux kilos de CO2 capturés par kilo de biomasse). Autre avantage non négligeable de la culture de ces micro-organismes : une production qui peut se dérouler toute l’année et la possibilité de contrôler toutes les conditions de culture. Autant d’avantages qui n’assurent pourtant pas la réussite industrielle des procédés à base de microalgues.

Une facture salée

Malgré ces bienfaits, la production d’ingrédients ou de molécules à l’aide de microalgues reste un procédé onéreux qui s’explique par plusieurs critères. Le premier, et non des moindres, est le prix de la matière première et notamment du sucre, pour des sociétés comme Fermentalg qui se basent sur une fermentation des microalgues. Celles-ci étant produites en fermenteurs, en absence de lumière et de CO2, leur source de carbone provient d’un apport en sucre.

« Le cours du sucre en Europe est beaucoup plus élevé qu’aux États-Unis et en Asie, ce qui menace les biotechs en Europe » , estime Guillaume Nogaro (Fermentalg). Pour le directeur des opérations, le coût de la main-d’œuvre est également plus élevé en Europe qu’ailleurs dans le monde.

Mais le plus gros coût vient des équipements nécessaires pour réaliser une montée en échelle. « Le plus grand défi quand on industrialise, c’est d’avoir à disposition des équipements de différentes tailles » , précise Guillaume Nogaro. Fermentalg par exemple réalise des fermentations dans des fermenteurs de volumes allant de 50 à 200 m3, voire plus. « Mais pour atteindre de tels volumes, on va franchir différentes étapes de montée en échelle. On va commencer par 20 litres, puis 1 m3, 15 m3 », détaille le directeur des opérations de Fermentalg. Et d’ajouter : « Pour ce qui est de la phase amont (USP) et la fermentation, c’est assez commun. Les sociétés de fermentations disposent de ces équipements » . Cependant, cela devient plus compliqué pour la phase aval (downstream process) où chaque échelle nécessite un équipement dédié. En fonction des procédés, l’équipement est différent. « Selon les procédés, on va diluer avant de centrifuger, on va donc avoir besoin d’un débit plus important. Sion ne dilue pas, on aura besoin d’une centrifugeuse plus petite. À cela il faut rajouter les filtrations, le séchage… ce sont des équipements qui coûtent très cher » , insiste Guillaume Nogaro. Cela nécessite donc un investissement très lourd pour des sociétés, le plus souvent, qui sont en phase de démarrage. De plus, il est compliqué d’avoir un retour surinvestissement de ces équipements car une industrialisation peut prendre entre six mois et deux ans. « Une fois l’industrialisation effectuée, on n’a plus besoin des équipements, c’est donc compliqué de rentabiliser de telles sommes » , dévoile Guillaume Nogaro. Difficile donc de convaincre des investisseurs.

Sous-traiter la production

C’est pour faire face à ce premier frein que Fermentalg a fait le choix de faire appel à un sous-traitant pour cette phase de montée en échelle ainsi que pour sa production.

« La plupart des sociétés, même les start-up, s’occupent de l’industrialisation jusqu’à une échelle de 1 à 2 m3 .Et après, on passe chez un toll-manufacturer, un sous-traitant de l’industrialisation » , raconte Guillaume Nogaro (Fermentalg). Si Fermentalg a débuté sa montée en échelle en partenariat avec des sociétés françaises, en l’occurrence Pivert et ARD, la société girondine travaille aujourd’hui avec une société bulgare qui dispose des équipements nécessaires.

« Il est plus intéressant pour une société comme Fermentalg d’externaliser sa production sur des sites qui disposent déjà de fermenteurs de très grosses capacités, plutôt que de mettre en place des investissements industriels très conséquents pour le faire en interne » , estime Ronan Pierre responsable du pôle Innovations & Produits au sein du CEVA (centre d’études et de valorisation des algues).

©Fermentalg

©Fermentalg Cependant, faire appel à des sous-traitants peut, pour certains, présenter une certaine incertitude sur la qualité de la matière première. C’est le cas de Microphyt, pour qui « la grande difficulté dans le développement d’ingrédients à partir de microalgues, c’est d’avoir une biomasse de qualité » selon Hervé Jacqz. Le directeur industriel de Microphyt insiste même : « C’est vraiment le point de départ, et donc sous-traiter c’est vraiment se priver d’un élément clé du process » .Raison pour laquelle Microphyt a fait le choix de construire la première bioraffinerie de microalgues au monde. « À nos yeux, tout l’intérêt du principe de bioraffinerie est de pouvoir maîtriser l’ensemble du process de A à Z, et de pouvoir tout faire sur un seulet même site » , ajoute Hervé Jacqz. Bien que cela ait impliqué un gros investissement, Microphyt se félicite d’avoir un procédé de production très vertueux puisque tout est réalisé au même endroit, évitant même des émissions de gaz à effet de serre en lien avec la logistique.

Des équipements spécifiques

Cela n’a pas empêché la société de rencontrer quelques difficultés. « Tout l’enjeu du scale-up c’est de réussir à reproduire ce qu’on fait en laboratoire à échelle industrielle, avec la grande problématique de tous les producteurs de microalgues qui est l’hygiène », pointe Hervé Jacqz qui précise que la tâche est plus aisée à petite échelle que dans des volumes de plusieurs mètres cubes. Une tâche rendue d’autant plus difficile du fait qu’il n’existe pas réellement de système de culture de microalgues standardisé. « La difficulté dans ce genre de projet, c’est que vous n’allez pas chez un constructeur d’équipement pour acheter votre photobioréacteur », explique Hervé Jacqz. Microphyt adonc mis au point son propre système de photobioréacteur biomimétique breveté (voir encadré). Et pour mener à bien ce projet, Microphyt a pus’appuyer sur l’accompagnement de ses partenaires. De plus, la société héraultaise a réalisé une importante levée de fonds en 2019 qui a permis de poursuivre le développement industriel ainsi que le développement R&D.

Pour d’autres, c’est le procédé qui repose sur l’usage de microalgues elles-mêmes, à l’image de la start-up Zeni qui propose une solution de traitement des eaux industrielles (voir encadré). Impossible donc de faire appel à des sous-traitants. Pour cette start-up âgée de seulement deux ans, la phase de montée en échelle se réalise chez les industriels.

Zeni

Zeni « Nous installons nos premières unités pilotes directement chez des industriels de l’agroalimentaire. Ainsi, nous réalisons pas à pas notre scale-up chez eux, et nous sommes accompagnés par des spécialistes de la montée en échelle » , raconte Jean-Michel Pommet, p-dg de Zeni qui réalise donc sa montée en échelle progressivement, au fil des commandes. Commandes qui permettent également à la start-up d’avoir les fonds nécessaires pour réaliser cette phase délicate de la montée en échelle. « C’est notre façon de dérisquer. Bien que nous ayons réalisé une première levée de fonds, il est nécessaire d’avoir des commandes derrière pour nous en sortir, car c’est le marché qui doit valider cela. Aussi, la signature de nos premières commandes est un vrai moyen de rassurer les investisseurs », estime Jean-Michel Pommet.

Une seconde vallée de la mort

Pourtant, même si les sociétés réussissent leur industrialisation – également connue comme Vallée de la mort -, elles ne sont pas encore sorties d’affaires pour autant. En effet, le passage à l’échelle commerciale est un autre goulot d’étranglement, considéré depuis peu par l’Union européenne comme une seconde Vallée de la mort. Et si les sociétés ne veulent pas y disparaître, il est important qu’elles identifient les bons marchés. « Aujourd’hui, nous sommes sur des coûts de production des microalgues très élevés qui poussent vers des secteurs à haute valeur ajoutée » , pointe Ronan Pierre (CEVA). Avant de donner en exemple : « Il y a eu une grosse vague d’intérêt pour les biocarburants qui a fini par s’essouffler très sérieusement. Pour les matériaux à base de microalgues, elles provenaient plutôt de la récolte dans des étangs victimes d’eutrophisation. Aujourd’hui, on cultive rarement pour ces activités-là » . Aussi, les acteurs des microalgues se tournent désormais vers les compléments alimentaires ou les ingrédients destinés aux marchés de la nutraceutique, la cosmétique ou encore la pharmacie. « En Europe, il n’y a que la pharmacie et la cosmétique qui peuvent fonctionner car ce sont des marchés à forte valeur ajoutée, et les clients sont prêts à acheter plus cher quand ça vient de France ou d’Europe », estime Guillaume Nogaro (Fermentalg).

Malgré le bon choix de marché, il n’est pas garanti que la société soit en mesure de commercialiser ses produits. Car les ingrédients et molécules issus des microalgues sont, selon les marchés de destination, soumis à autorisation. « Pendant longtemps, les algues – aussi bien macro que micro – n’étaient pas forcément prises en considération. Aujourd’hui, elles rentrent progressivement dans les règlements » , détaille Ronan Pierre (CEVA). Mais cela ne signifie pas que la démarche en est plus facile. « Il y a de grosses contraintes réglementaires, notamment en Europe où c’est le plus complexe » , explique Hervé Jacqz (Microphyt). Avant de donner en exemple : « Pour toute la partie compléments alimentaires, on entre sous la réglementation Novel Food, qui est très contraignante au niveau de l’Europe » .Cette règlementation est également en vigueur aux États-Unis, avec des dossiers à monter similaires en termes de données à transmettre. « Aux USA notre dossier a été validé en six mois, quand en Europe on amis plusieurs années pour obtenir un refus » , ajoute Hervé Jacqz. Aussi face aux lenteurs et aux difficultés réglementaires en Europe, les sociétés tendent à faire leurs premières demandes d’autorisations outre-Atlantique. « La plupart des sociétés, même dans la pharmacie, déclenchent la FDA (Food and Drug Administration) aux États-Unis en premier car les démarches sont plus rapides, et le marché est aussi important que l’Europe », raconte Guillaume Nogaro (Fermentalg). Et d’ajouter : « Ce qui permet également de sécuriser un marché car beaucoup d’autres pays en Amérique du Sud ou asiatiques se basent sur les décisions de la FDA pour leur réglementation ».

Une fois ces obstacles franchis, il faut enfin arriver à séduire le consommateur. S’il existe une réelle appétence du client final pour des solutions innovantes d’origine naturelle, force est de constater une véritable méconnaissance des propriétés des microalgues. « Il y a tout un travail de vulgarisation et d’explication des propriétés à réaliser », estime Hervé Jacqz qui souligne l’importance des travaux de R&D et des études cliniques réalisées parles sociétés proposant des ingrédients issus des microalgues aux marchés cosmétique, pharmaceutique et nutraceutique.

Les verrous à faire sauter sont donc nombreux et pourraient décourager plus d’une jeune entreprise qui souhaiterait se lancer. Mais pour Guillaume Nogaro, la vraie difficulté est encore ailleurs. « Je suis clairement très inquiet pour l’industrie en Europe car tout est trop cher, et on n’a pas assez d’aides de l’Europe et de l’État français pour concurrencer les produits chinois ou américains » , conclut-il en évoquant la géopolitique actuelle très défavorable qui mine toute initiative de production en Europe.

S’INSPIRER DE L’HOMME POUR CULTIVER DES MICROALGUES

C’est pour maitriser la culture de sa matière première que la société héraultaise Microphyt a décidé de se lancer dans un projet de bioraffinerie, avec la mise au point d’un procédé de production sur mesure.

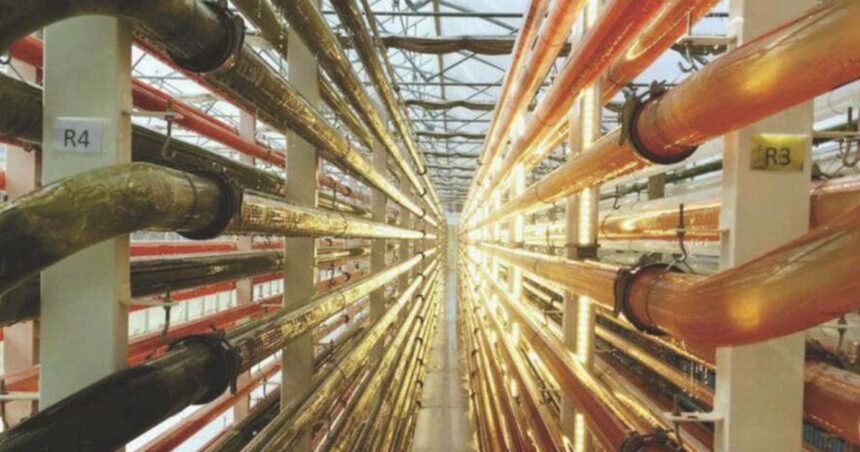

Pour cela, la société a fait le choix d’utiliser des photobioréacteurs tubulaires de 2 km de long. Mais ce dispositif présentait un obstacle majeur : comment faire circuler efficacement le CO2 nécessaire à la photosynthèse tout au long du système sans exercer de contraintes mécaniques sur les microalgues, au risque de les endommager ? C’est ainsi que Microphyt a mis au point – et breveté – un photobioréacteur biomimétique équipé d’une pompe inspirée du système circulatoire humain. Grâce à ce système, Microphyt est en mesure de faire circuler le milieu de culture comme un cœur fait circuler le sang.

Un dispositif qui permet une propagation douce et continue du CO2 tout en préservant l’intégrité des microalgues.

CULTIVER DES MICROALGUES GRÂCE AUX EAUX INDUSTRIELLES

La toute jeune société Zeni amis au point un procédé de traitement des effluents circulaire et décarboné où des microalgues sont utilisées pour éliminer des polluants. Concrètement, La start-up va installer chez des industriels des cuves, qui sont en réalité des photo bioréacteurs éclairés par des LED 24 h/24, dans lesquelles sont cultivées des microalgues.

« Nous avons opté pour une technologie compacte, un système de cuves qui peuvent aller jusqu’à 50 m3 », explique Jean-Michel Pommet, p-dg et fondateur de Zeni. Ce système permet ainsi de traiter les eaux industrielles en continu directement sur site, en s’adaptant à l’une des contraintes des industriels : « consommer le moins de foncier possible » . « Notre idée est de permettre aux industriels d’être aux normes de rejet dans le milieu naturel, mais nous voulons aller plus loin : réutiliser l’eau traitée dans les procédés ! » , détaille Jean-Michel Pommet. Cette technologie présente deux avantages pour les clients de Zeni : d’un côté, une possibilité à terme de recycler les eaux pour les réintégrer aux procédés de production – et donc de limiter la consommation d’eau -, et de l’autre, la possibilité de valoriser la biomasse produite dans ces cuves de traitement.

« Nous avons traité avec succès une vingtaine d’effluents de l’industrie agroalimentaire et de l’aquaculture. Les polluants visés sont des nitrates et des phosphates, qui constituent du milieu de culture pour nos microalgues », raconte le p-dg. Parla suite, les microalgues ainsi cultivées peuvent être valorisées en agriculture. « Et prochainement en alimentation animale », espère Jean-Michel Pommet.