Pour répondre aux enjeux de durabilité, de respect de l’environnement et du bien-être animal, des matières émergentes imitant le cuir voient le jour. Certaines intègrent une matière première végétale, d’autres mettent un point d’honneur à supprimer toute utilisation de plastique.

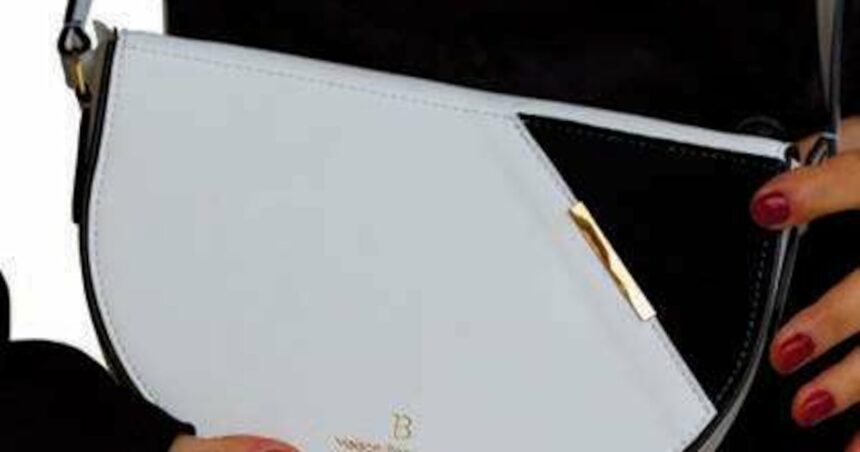

Quand j’ai lancé ma première collection en 2020, cela faisait plusieurs années que « j’avais envie de faire quelque chose à impact à partir de matériaux innovants », se souvient la créatrice Pascale Bonnamour. Pour mener à bien son projet, la fondatrice de la maison Bonnamour parcourt les matériauthèques à la recherche d’une solution innovante pour remplacer la matière phare de la maroquinerie de luxe : le cuir.

Son attention se porte sur l’AppleSkin, à base de résidus de pommes, et le CornSkin, à base de maïs. Trouver des alternatives aux peaux animales constitue l’un des principaux chevaux de bataille des acteurs du luxe qui souhaitent proposer des produits plus durables, respectueux de l’environnement et du bien-être animal. Mais pour convaincre l’industrie du luxe, les « néocuirs », comme certains les appellent, doivent aussi répondre à des exigences de performance. « Le cuir, ce sont de longues fibres de collagène avec un gradient de densité entre le dessus et le dessous, ce qui offre des propriétés physico-mécaniques très intéressantes à la matière, notamment une certaine souplesse et une grande résistance », rappelle Martin Poupard, chef de projets développement durable au Centre technique cuir chaussure maroquinerie (CTC) qui précise par ailleurs que « par définition, le mot cuir désigne une matière à base de peau animale, donc pour qualifier ces nouveaux matériaux nous préférons le terme de matières émergentes imitant le cuir ».

Parmi ces matériaux émergents, il y a d’abord ceux fabriqués à partir d’une matrice en caoutchouc naturel ou en plastique, souvent du polyuréthane, à laquelle est intégrée une matière première végétale : le Desserto à partir de cactus séché, l’AppleSkin à base de résidus de pommes, le Pinatex fait de feuilles d’ananas, le CornSkin à base de maïs, le Vegea à partir de plantes, notamment des résidus viticoles, etc. Le CTC a conduit des tests sur plusieurs dizaines de ces matières émergentes pour évaluer leurs propriétés physico-mécaniques. « Leurs performances sont variables, mais en général ces matériaux n’arrivent pas à imiter toutes les propriétés du cuir », indique Martin Poupard. « Je suis intimement convaincue que les matériaux émergents que j’utilise sont très solides, c’est pour cela que j’offre à mes clients une garantie à vie, nuance Pascale Bonnamour. Le problème, c’est la présence d’une quantité non négligeable de polyuréthane. »

Objectif zéro plastique

Une part de plastique dont certains tentent de s’affranchir totalement (lire encadré). C’est le cas, par exemple, du Muskin. Issu de la R&D de la société italienne Grado Zero Lab, le Muskin est fabriqué à partir d’un champignon parasite poussant sur l’écorce des arbres. « Le champignon est coupé de l’arbre, la couche externe dure et ligneuse est retirée pour récupérer la partie interne, plus souple et plus humide.

Cette dernière est ensuite étirée manuellement selon un procédé artisanal, puis séchée à l’air libre », détaille Luca Bianucci, chef de projets chez Grado Zero Lab. Pour rendre le Muskin résistant à l’eau, la société italienne propose de lui appliquer un traitement naturel (cires, huile de carnauba… ) pour le rendre déperlant.

En revanche, des travaux de R&D sont encore encours pour contrer sa moindre résistance aux contraintes mécaniques par rapport aux matériaux souples. La deeptech française Renature mise quant à elle sur une innovation 100 % végétale. « Quand je travaillais dans l’agroalimentaire, je transformais des protéines végétales en similis carnés, alors je me suis demandé si on ne pouvait pas aussi transformer ces protéines végétales pour qu’elles ressemblent à du cuir », explique Fanny Deléage, fondatrice de Renature en 2016. Après plus de six ans de R&D, la technologie brevetée Phyli voit le jour. « En combinant des protéines végétales et des tanins végétaux, on a développé une alternative 100 % naturelle aux matériaux souples, se félicite la fondatrice. Et nous avons acquis un savoir-faire qui nous permet d’intégrer dans notre formulation une grande variété de matières premières végétales. » Phili est actuellement commercialisé sous forme d’un catalogue de cinq références de feuilles à gainer pour le packaging de luxe (étuis, coffrets, malles…) L’entreprise envisage une diversification d’usages notamment à destination de la maroquinerie, des chaussures et des transports. « En R&D, nous travaillons sur la capacité de notre matière à être utilisée pour fabriquer des objets par un procédé d’injection », dévoile Fanny Deléage.

S’inspirer de l’ingénierie tissulaire

L’avenir des matériaux souples sans plastique se joue aussi dans les laboratoires de biotechnologies. Pionnier français du cuir in vitro, Faircraft développe une matière en s’inspirant de l’ingénierie tissulaire: à partir de quelques cellules, la start-up cultive une « peau » animale en laboratoire avec des procédés inspirés des industries médicales et cosmétiques. La matière est ensuite tannée pour être transformée en un cuir dont l’impact carbone, la consommation d’eau et les déchets sont réduits. Actuellement en mesure de produire quelques mètres carrés de cuir par mois, Faircraft compte sur une levée de fonds de 15 millions d’euros opérée en novembre 2024 et sur l’acquisition, en mai 2025, de l’américain Vitrolabs pour accélérer son industrialisation. Plutôt que sur des cellules animales, MycoWorks parie sur le mycélium de champignons. L’entreprise américaine amis au point la technologie brevetée Fine Mycelium, un procédé qui permet de contrôler la croissance du mycélium pour forcer les filaments à s’entremêler. Cultivé en seulement quatre semaines, le Fine Mycelium passe ensuite en tannerie pour obtenir un matériau fini, le Reishi. Si tous ces matériaux émergents exempts de protéines animales constituent une alternative au cuir respectueuse du bien-être animal, « leurs performances physico-mécaniques sont différentes de celles du cuir : ils n’ont passes caractéristiques de respirabilité, de résistance à l’eau et sa réparabilité », pointe Martin Poupard. « Sans oublier que certains consommateurs restent encore très attachés à l’odeur du vrai cuir », témoigne Pascale Bonnamour. C’est pourquoi certaines initiatives ne visent pas à remplacer le cuir, mais plutôt à rendre l’utilisation de cette matière plus respectueuse de l’environnement.

Plusieurs industriels (parmi lesquels les allemands Salamander et Nabore, l’espagnol Salpax, le britannique Gen Phoenix et les français Authentic Material à Toulouse, l’Atelier des Matières du groupe Chanel à Compiègne et Recycuir en Vendée) valorisent des déchets de cuir en incorporant des chutes de production récupérées en tannerie ou en maroquinerie dans une nouvelle matrice en plastique ou en caoutchouc. La révolution durable du cuir est en marche. Et les autres matières du luxe lui emboîtent d’ores et déjà le pas : le Savian, une matière biodégradable à base de cellulose d’ortie, de chanvre et de lin, imite la fourrure, ou encore le BioPuff, un matériau gonflant et résistant à l’eau, élaboré à partir de joncs réputés pour leur capacité à capter les émissions de carbone, pour reproduire l’effet plume…

Alternative Innovation s’attaque aux revêtements plastique

Et si le problème du cuir, ce n’était pas seulement la peau animale ? « La plupart des cuirs et autres matériaux souples sont enduits avec un revêtement plastique pour améliorer leurs performances », rappelle Pauline Weinmann, fondatrice et directrice générale d’Alternative Innovation. La start-up française a développé une alternative 100 % biosourcée : un polymère produit à partir d’amidon de maïs et de sonde riz. Commercialisée sous le nom d’AlterSkin, cette biorésine à la fois flexible, transparente et à mémoire de forme possède toutes les caractéristiques pour remplacer les revêtements plastique dans l’industrie textile. Avec un atout de taille : la régénération à l’infini. « Après une étape de recyclage chimique pour séparer le cuir de la biorésine, on vient dépolymériser la molécule pour retrouver tous les composants à l’état brut (amidon, son de riz…) et reformer une biorésine sans perdre en technicité », détaille Pauline Weinmann.

LYNE PHOTOGRAPHIE

LYNE PHOTOGRAPHIE