Accueilli dans les locaux de Dassault Systèmes à Velizy (Yvelines) à l’occasion des JO de Paris 2024, ce studio mobile doit repartir au Japon d’ici à la fin de l’année sur différents évènements sportifs. Pour l’heure, il sert notamment à équiper les chaussures du champion de tennis Novak Djokovic, partenaire officiel d’Asics, qui changerait de semelles «quasi-quotidiennement» en période de match révèle Mitsuyuki Tominaga, président directeur général d’Asics, qui a fait le déplacement à l’occasion des Jeux olympiques.

«Une des raisons pour lesquelles les athlètes se blessent est que leurs points d’appuis ne sont pas toujours les bons. Grâce aux semelles personnalisées, nous arrivons à corriger ces points d’appuis», assure Benoît Dauchin, vice-président chez Dassault Systèmes.

La première étape consiste à poser ses pieds nus sur un support muni de QR codes. Avec l’application développée par Asics, quatre photos sont prises pour mesurer chaque pied sous tous les angles. «N’importe qui peut scanner son pied avec notre application mobile, en seulement une minute, grâce à l’intelligence artificielle», assure Genji Hatano, un porte-parole d’Asics, démonstration à l’appui.

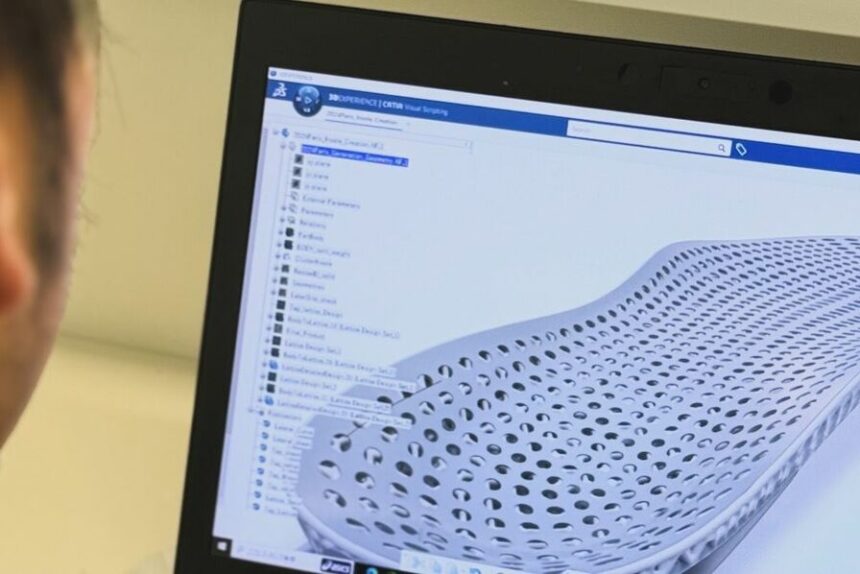

Ces scans sont ensuite envoyés dans un logiciel développé par Dassault Systèmes pour être traités automatiquement. «Nous reconstruisons un nuage de points qui permet d’avoir les caractéristiques non seulement de la géométrie du pied mais aussi de ses points d’appuis. Cette géométrie de formes appelées latices est ensuite envoyée en fabrication. Grâce au jumeau numérique de l’unité mobile, nous supervisons l’intégralité du processus de production», précise Benoît Dauchin, vice-président en charge de l’industrie Mode et Maison chez Dassault Systèmes. Un travail de modélisation sur lequel l’éditeur de logiciels français a travaillé pendant 18 mois avec Asics. «Habituellement, la personnalisation dans l’impression 3D est destinée à la mode, pas à la performance. Cela nécessite une innovation scientifique sur le plan des matériaux, et de la collecte d’information qui s’apparente à un rapport médical,» ajoute le porte-parole de Dassault Systèmes.

Le logiciel d’Asics réalise un scan du pied en quelques minutes. Crédit : Pauline Bandelier

Une personnalisation pour la performance

Une fois modélisée, la semelle en polymère est fabriquée dans une imprimante 3D, avant d’être séchée et chauffée. Avec ce processus, Asics fabrique également des sandales de récupération destinées au sportif. La fabrication prend alors sept heures, précise la multinationale japonaise, qui dit en avoir commercialisé 30 000 exemplaires. Pour les semelles sur-mesure, aucune date de mise en vente n’a encore été annoncée, dans un marché où l’offre est déjà abondante. Adidas travaille notamment depuis plusieurs années sur la fabrication de semelles et de chaussures imprimées en 3D, avec l’objectif affiché d’aller toujours plus loin dans la personnalisation.